Il processo di microfusione a "cera persa"

Torna a lavorazioni fusioni

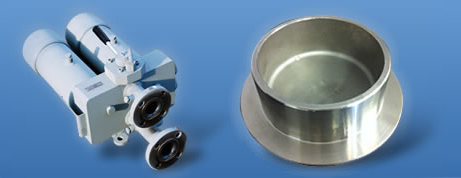

Il processo di fusione a cera persa è un procedimento tecnologico per la realizzazione di particolari meccanici in acciaio e leghe, con geometria complessa.

Quando il pezzo meccanico da realizzare ha forme complesse, rientranze, cavità, sottosquadra, tali per cui altri procedimenti tecnologici quali lo stampaggio a freddo, lo stampaggio a caldo, la forgiatura o altre tecniche di formatura non lo permettono o lo permetterebbero saldando più parti assieme, ecco che la fusione a cera persa trova il suo ideale impiego.

Di seguito vi schematizziamo l’intero processo di fusione a cera persa - microfusione (le foto sono state realizzate nella nostra fonderia e quindi vincolate da copyright):

1. Iniezione cera

Il primo step nel processo di Microfusione in cera persa è lo stampaggio delle cere; la cera viene iniettata in appositi stampi che danno alla cera stessa la forma dell'oggetto da riprodurre.

2. Assemblaggio albero di colata

I componenti prodotti tramite stampaggio ad iniezione della cera vengono assemblati sull'albero di colata; anche l'albero è fatto in cera; i pezzi vengono uniti all'albero tramite riscaldamento e leggera fusione dei medesimi.

3. Creazione del guscio ceramico

L'albero, così costruito, con i particolari da riprodurre, viene immerso in un bagno ceramico, al fine di creare un guscio inerte che possa resistere alla temperatura di fusione dell'acciaio. L'immersione e relativa asciugatura viene ripetuta più volte, fino al raggiungimento dello spessore desiderato del guscio.

4. Fuoriuscita della cera (“cera persa”)

Una volta che il bagno ceramico è asciutto, tramite preriscaldamento si fa uscire la cera dal guscio. La cera viene raccolta e riutilizzata per un nuovo processo.

5. Colata dell'acciaio

Dopo aver messo il guscio ceramico in forno ad alta temperatura per rendere il guscio quasi vitreo, si procede alla colata dell'acciaio per gravità.

6. Rottura del guscio

Quando il metallo si è raffreddato e solidifcato, si procede con la rottura del guscio, tramite una macchinario che con movimento vibratorio rompe il guscio esterno liberando la fusione.

7. Smaterozzatura

I particolari grezzi vengono levati dall'albero di colata tramite taglio con flessibile.

8. Finitura e spedizione

I particolari grezzi vengono rifiniti di mola, sabbiati e se richiesto lavorati meccanicamente su macchine CNC. Dopo un ultima fase di controllo ispettivo vengono impacchettati e preparati per la consegna.

In pratica si realizza prima uno stampo in alluminio, di costo contenuto, entro cui è ricavato il NEGATIVO del pezzo che si vuole realizzare (le dimensioni effettive terranno conto sia dei sovrametalli necessari per le successive fasi di lavorazione meccanica che di eventuali ritiri), poi vi si inietta cera a circa 130°C e dopo pochi secondi lo si apre ottenendo il pezzo identico in tutto e per tutto all’oggetto metallico grezzo che si voleva ricavare.

A questo punto il modellino in cera viene rivestito di ceramica e lasciata asciugare per alcuni giorni. Infine questo “contenitore” di ceramica viene aperto da un lato per permettere la fuoriuscita della cera (di qui il nome del processo “a cera persa”) e al suo interno sarà rimasto il calco in NEGATIVO del particolare meccanico da realizzare.

L’ultima fase, quella della fusione vera e propria, prevede il versamento dell’acciaio fuso (1.600 °C) all’interno del contenitore di ceramica precedentemente realizzato. L’acciaio fuso andrà a riempire tutte le zone, interstizi e sottosquadra, e dopo il raffreddamento finale si potrà rompere il guscio di ceramica ottenendo così il particolare meccanico che poi subirà tutte le eventuali successive lavorazioni (trattamenti termici, lavorazioni a CNC, lucidatura, verniciatura, etc.).

La fusione a cera persa (Microfusione) è una tecnica antichissima che ha le sue origini in estremo oriente già 5.000 anni fa. Oggi è un processo industriale con ancora una forte connotazione artigianale che consente di realizzare manufatti con un alto grado di precisione e di finitura che le altre tipologie di fusione non consentono.

Non tragga in inganno il prefisso “Micro” perché nella nostra fonderia abbiamo raggiunto livelli così spinti che ad oggi accanto alle tradizionali fusioni di pochi grammi o pochi Kg riusciamo a realizzare articoli fino a 120 Kg di peso. Questo permette di realizzare prodotti adatti ai più svariati settori merceologici:

- Valvole e pompe industriali

- Meccanica e parti di macchine

- Movimento terra ed agricoltura

- Arredamento

- Automotive

- Navale

- Tessile

- Aeronautico

- Alimentare

- Chimico

- Farmaceutico

Torna a lavorazioni fusioni